Каковы различия между литейными формами для новых серий транспортных средств на энергии и традиционных транспортных средств?

Различия в требованиях к материалам

По мере развития тенденции к легким автомобилям транспортные средства на новой энергии предъявляются все более высокие требования к материалам форм. По сравнению с традиционными транспортными средствами, в конструкции новых энергетических транспортных средств используется большое количество легких материалов, таких как алюминиевые и магниевые сплавы, что предъявляет более высокие требования к термостойкости, износостойкости и стабильности литейных форм. Традиционные формы для автомобилей в основном используются для формования стальных или чугунных деталей, в то время как для новых энергетических транспортных средств, как правило, используются легкие сплавы с высокой теплопроводностью, высокой прочностью, но легко деформируются. Поэтому конструкция пресс-формы должна адаптироваться к различным скоростям усадки, теплопроводности и текучести металла.

Различная сложность структур компонентов

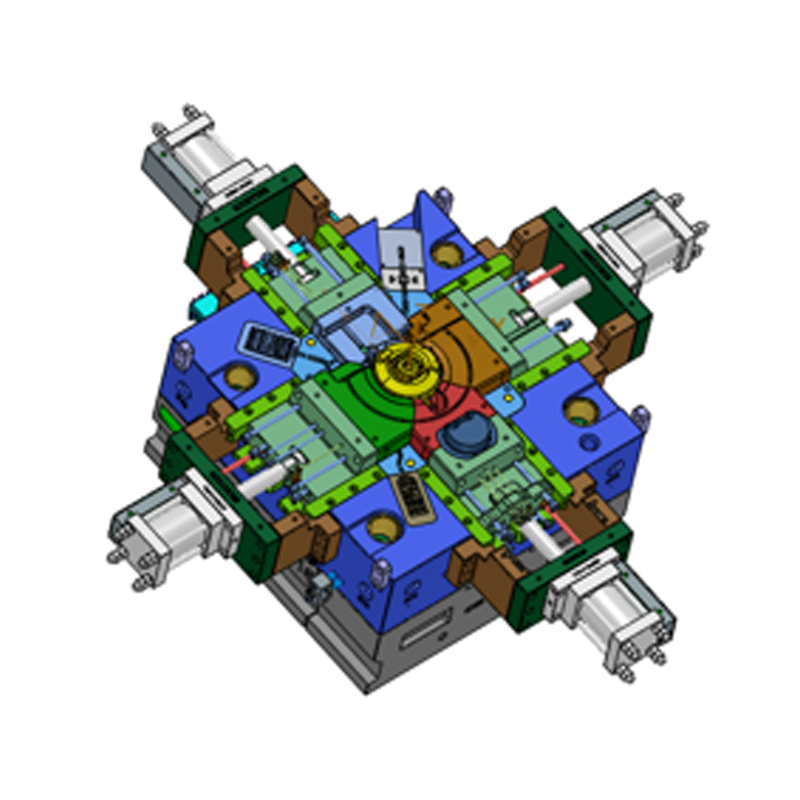

Компоненты трехэлектрической системы (аккумулятор, двигатель и электронное управление) транспортных средств на новой энергии имеют сложную конструкцию, и требования к точности конструкции пресс-формы повышаются. Например, корпус аккумулятора обычно представляет собой интегрированное формовочное решение с тонкой толщиной стенок и тонкой структурой. Пресс-форма должна иметь хорошую систему охлаждения и возможность точного контроля размеров. Пресс-формы для традиционных транспортных средств при производстве металлических деталей, таких как двигатели и коробки передач, уделяют больше внимания высокой прочности и термической усталости. Между ними существуют различия в сложности полости формы и контроле деталей формования.

Различия в размере продукта и интеграции

Транспортные средства на новой энергии предъявляют более высокие требования к интеграции деталей и компонентов. Например, тенденцией становится модульная конструкция интегрированных электронных блоков управления, корпусов двигателей и интерфейсов зарядки. Такие высокоинтегрированные детали имеют большие размеры и сложную структуру, а литейные формы должны иметь более высокий контроль консистенции и конструкцию многоточечной подачи. Традиционные автомобильные формы обычно служат для изготовления разделенных деталей конструкции с небольшими размерами отдельных деталей, относительно равномерным распределением нагрузки на форму и относительно небольшими трудностями в контроле термического напряжения.

Проблемы, связанные с системами терморегулирования

Детали транспортных средств, использующих новые источники энергии (особенно силовые аккумуляторы и корпуса двигателей), предъявляют четкие требования к терморегуляции. В процессе разработки пресс-форма должна учитывать, можно ли достичь хорошей конструкции конструкции рассеивания тепла после формирования продукта, что напрямую влияет на характеристики продукта. Традиционные автомобильные формы в этом отношении оказывают меньшее расчетное давление. Для новых энергетических продуктов разработка пресс-форм часто включает в себя проектирование каналов охлаждения, оптимизацию компоновки литейной полости и методы анализа термических напряжений.

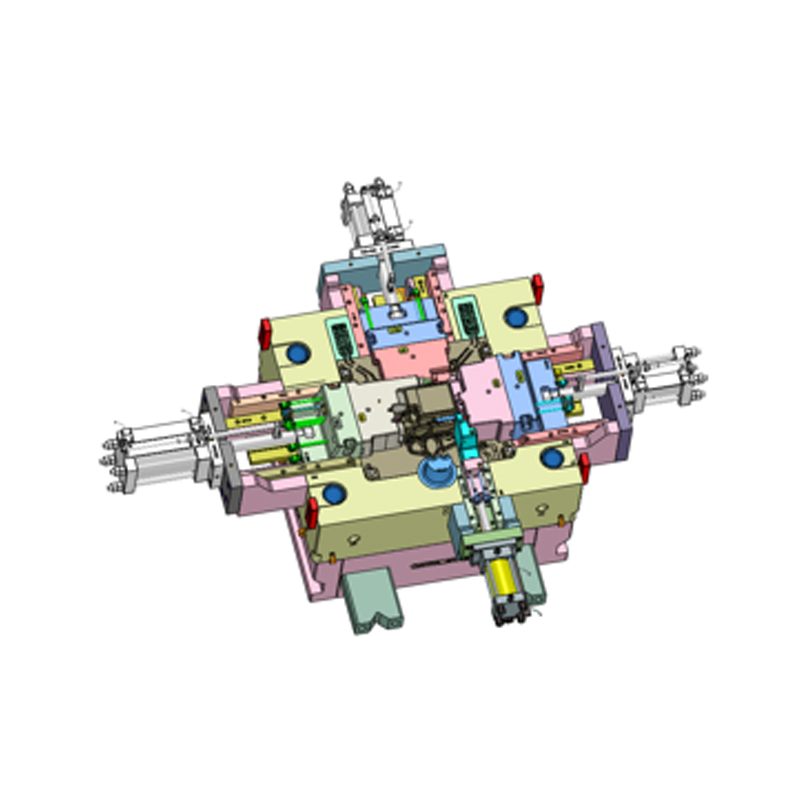

Различия между процессом литья под давлением и системой впрыска

В транспортных средствах на новой энергии часто используются процессы литья под высоким давлением или вакуумного литья под давлением, и форма должна адаптироваться к техническому процессу высокоскоростного впрыска, формования под высоким давлением и быстрого охлаждения. В условиях высокого давления более важными являются распределение усилия зажима формы, выхлопная система и система контроля температуры формы. Напротив, обычное литье под низким давлением или гравитационное литье по-прежнему широко используется в традиционных формах для транспортных средств, а требования к системам форм немного ниже.

Ужесточение требований к точности контроля

Требования новых энергетических транспортных средств к безопасности и стабильности производительности привели к тому, что точность пресс-форм приблизилась к микронному уровню, особенно в корпусах аккумуляторных модулей, корпусах электронного управления и т. д., а также предлагаются более строгие стандарты для размерных допусков, концентричности и плоскостности пресс-формы. Хотя традиционные автомобильные формы также ориентированы на точность, общие требования относительно нестрогие, особенно в некоторых крупных конструкциях, которые предусматривают определенное пространство для постобработки.

Срок службы формы и методы обслуживания, очевидно, разные.

Поскольку новые энергетические формы часто используются в литье под высоким давлением и на высокочастотных производственных линиях, срок службы форм подвергается сомнению. Выбор материала формы, процесс термообработки и поддержание контроля температуры во время использования формы стали в центре внимания. Ритм обслуживания традиционных автомобильных пресс-форм относительно стабилен, технологическая среда более контролируема, а управленческое давление, связанное с частотой технического обслуживания и сроком службы пресс-форм, относительно невелико.

Степень применения инструментов проектирования и технологий моделирования.

В процессе проектирования форм для литья новых энергетических автомобилей широко используются инструменты моделирования, такие как Moldflow и Magmasoft, которые помогают оптимизировать компоновку литников, прогнозировать эффект наполнения и усадочную деформацию. Этот метод цифрового проектирования значительно повышает эффективность и точность разработки пресс-форм. Традиционное проектирование пресс-форм все еще находится на этапе перехода к цифровым технологиям, и его технологическая зависимость относительно невелика.

Как NKT Tooling обеспечивает хорошие характеристики терморегулирования литейных форм для новой серии энергетических автомобилей?

Важность терморегулирования в новые формы для литья энергии

В деталях транспортных средств на новой энергии в основном используется технология литья под высоким давлением или вакуумного литья под давлением, а распределение термического напряжения напрямую влияет на срок службы формы и качество формования изделия. Форма должна выдерживать попеременное воздействие быстрого нагрева и охлаждения во время процесса литья, поэтому возможность управления температурным режимом определяет стабильность, эффективность цикла и стабильность формы. Хорошая конструкция управления температурным режимом может контролировать разницу температур между различными частями формы, снижать риск термического усталостного растрескивания и улучшать производственный ритм.

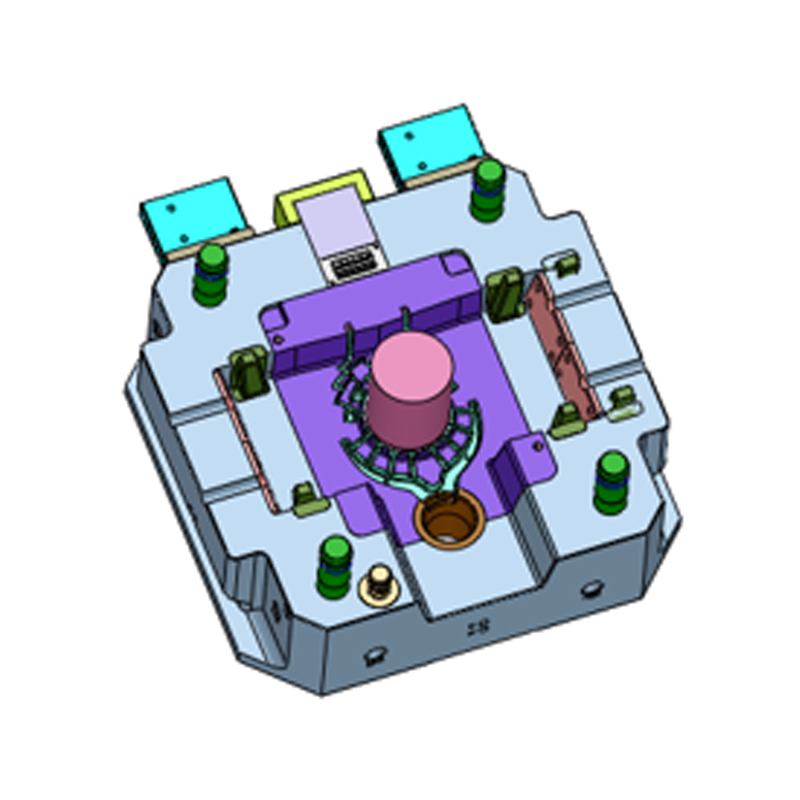

Выбор материала в соответствии с требованиями теплопроводности

Чтобы повысить эффективность теплопроводности пресс-формы, компания Ningbo NKT Tooling Co., Ltd. будет выбирать материалы из стали или сплавов с более высокой теплопроводностью в зависимости от структуры детали и метода литья, такие как улучшенная инструментальная сталь H13, 1.2343 ESR, 1.2367 и т. д., чтобы повысить способность корпуса формы поглощать и выделять тепло. Кроме того, для областей, требующих охлаждения клавиш, компания также будет использовать вставки или заглушки из медного сплава для дальнейшего балансирования местной температуры.

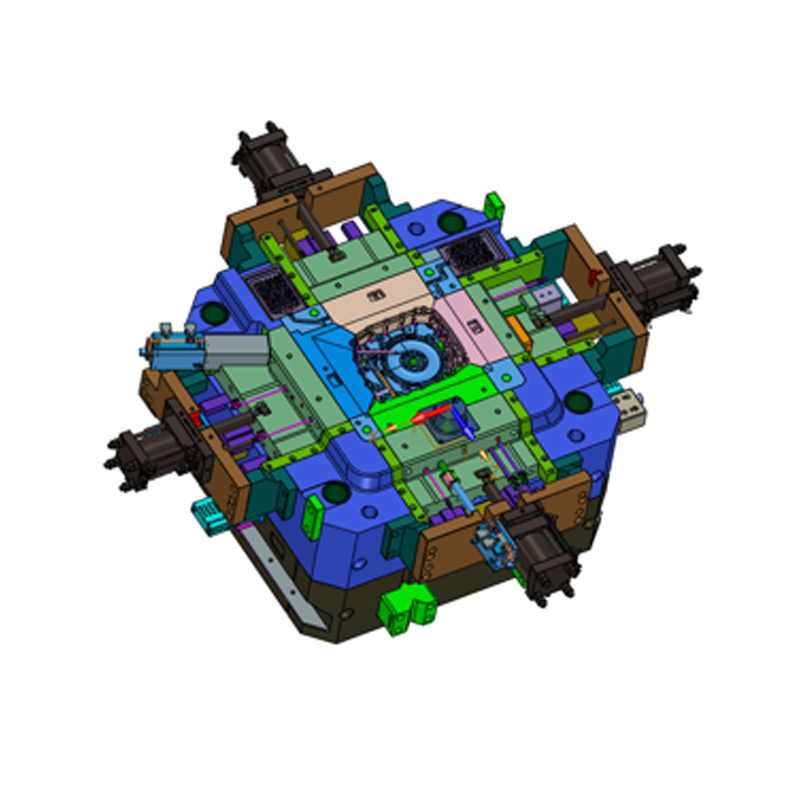

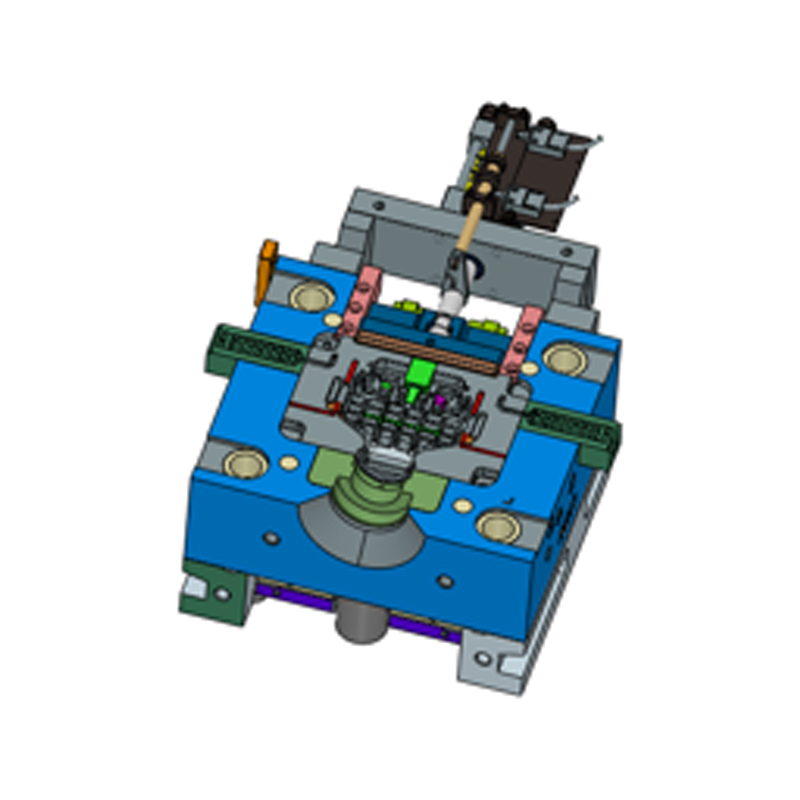

Усовершенствованная конструкция встроенных каналов охлаждения.

Что касается проектирования конструкции терморегулирования, NKT Tooling использует программное обеспечение 3D CAD для моделирования и анализа расположения каналов охлаждения, чтобы гарантировать, что система охлаждения охватывает ключевые области формования формы. Например, в корпусе батареи или корпусе контроллера для достижения быстрого распределения температуры и эффективного контроля будут спроектированы прямой канал для воды, спиральный контур охлаждения или независимая полость контроля температуры. Эти каналы часто завершаются сверлением глубоких отверстий на станке с ЧПУ для повышения точности обработки и структурной стабильности.

Анализ моделирования теплового поля улучшает способность прогнозирования

Компания широко использует программное обеспечение для термического моделирования, такое как MAGMASOFT или ProCAST, для динамического анализа теплопроводности, концентрации тепла и скорости охлаждения формы в процессе литья под давлением. Путем прогнозирования и корректировки тепловых изменений на каждом этапе заранее корректируются «слепые» или горячие точки термического контроля, улучшается однородность теплового цикла пресс-формы и предотвращается деформация или концентрация напряжений. Влияние на размер детали.

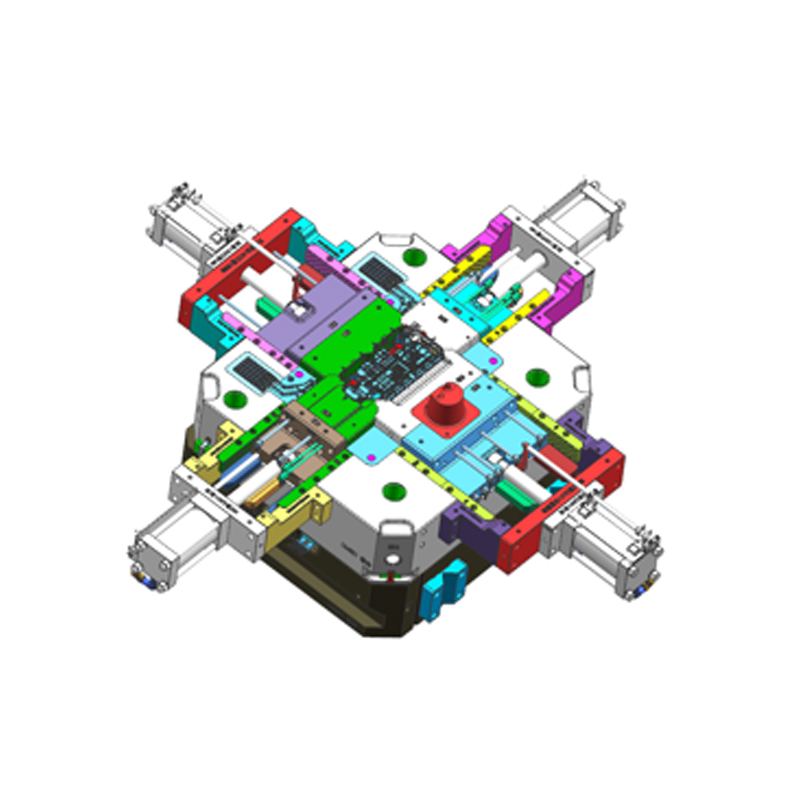

Интегрированное управление системой контроля температуры

Чтобы облегчить фактическую эксплуатацию и мониторинг, компания Ningbo NKT Tooling Co., Ltd. может оборудовать пресс-форму интегрированной системой контроля температуры, которая поддерживает такие функции, как подключение машины к температуре пресс-формы, мониторинг термопары и региональная регулировка температуры. Благодаря систематическому управлению тепловыми параметрами пользователи могут корректировать температурную кривую формы в различных производственных условиях, чтобы поддерживать стабильное состояние формования. Эта интегрированная конструкция особенно подходит для таких форм, как корпуса электроприводов высокого спроса и новые корпуса блоков управления энергией.

Комбинация нескольких материалов снижает риск термической усталости

Для зон высокочастотного термического удара, таких как ворота, вентиляционные канавки или тонкостенные переходные зоны, NKT Tooling будет использовать комбинацию нескольких материалов. Например, материалы с разными коэффициентами теплового расширения встраиваются в места промывки при высоких температурах, чтобы улучшить поглощение теплового удара и уменьшить растрескивание и разрушение кромок. Эта стратегия локальной оптимизации материала эффективно продлевает общий срок службы пресс-формы.

Механизмы обслуживания и обратной связи помогают оптимизировать тепловые характеристики.

После того, как пресс-форма будет доставлена в эксплуатацию, компания также будет предоставлять услуги по регулярному осмотру и оценке тепловых характеристик в зависимости от использования клиентом. На основе анализа текучести системы охлаждения, времени реакции на разницу температур и следов термической усталости поверхности предоставляются предложения по улучшению для последующего использования формы или разработки новых форм. Этот механизм поддержки полного процесса терморегулирования обеспечивает основу для стабильной работы и постоянной оптимизации пресс-формы.