Что такое пресс-форма для литья под давлением аккумуляторной серии и какую роль она играет в новой энергетической отрасли?

Базовое определение форм для литья под давлением аккумуляторной серии

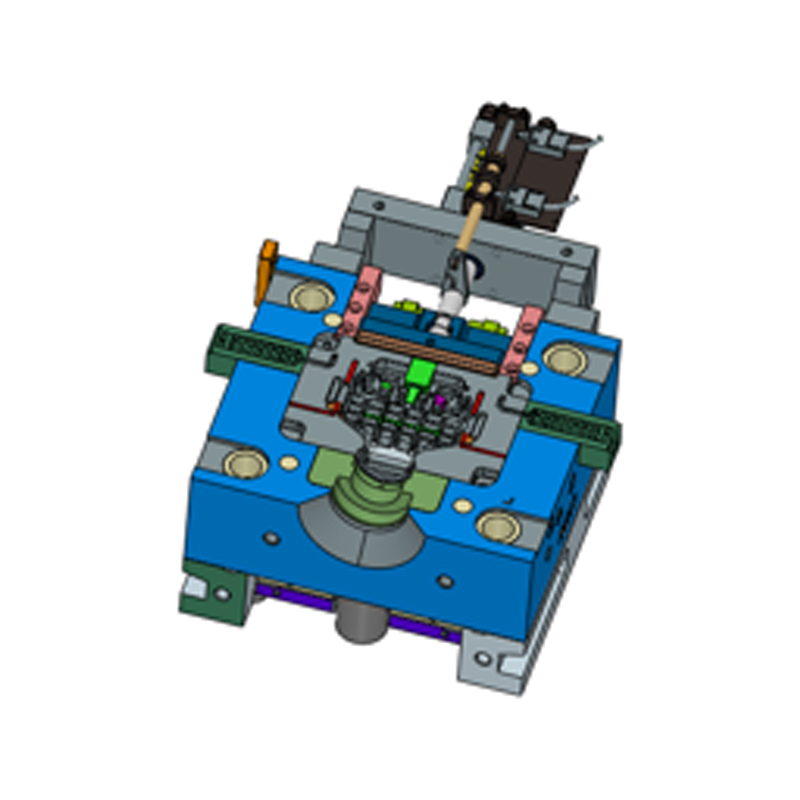

Пресс-формы для литья под давлением аккумуляторной серии относятся к формам для литья под давлением, специально используемым для производства различных корпусов аккумуляторов, кронштейнов аккумуляторных модулей, нижних кронштейнов аккумуляторов, соединительных деталей аккумуляторных батарей и других конструктивных деталей. Обычно в его основе лежат легкие материалы, такие как алюминиевые и магниевые сплавы. Впрыскивая жидкий металл в полость формы под высоким давлением, пресс-форма позволяет за короткое время завершить формование деталей сложной конструкции и высокой точности размеров. Пресс-формы этого типа в основном используются для изготовления ключевых металлических конструктивных деталей, используемых в силовых батареях, аккумуляторных батареях и аккумуляторных системах.

Структурный спрос новой энергетической отрасли стимулирует разработку пресс-форм

Благодаря постоянному продвижению новых энергетических транспортных средств и оборудования для хранения энергии расширение производственных мощностей систем аккумуляторных батарей напрямую привело к повышению требований к деталям, отлитым под давлением, таким как корпуса, стойки для модулей и разъемы для батарей. Батарейные формы для литья под давлением решают в этом процессе двойную задачу: структурную точность и эффективность формования, и являются ключевым звеном процесса, соединяющим формование материала и реализацию структуры продукта. Например, корпус аккумуляторной батареи для транспортных средств на новых источниках энергии требует высокой прочности, хорошего отвода тепла, малого веса и определенной степени воздухонепроницаемости. Эти показатели производительности во многом зависят от уровня конструкции и точности обработки пресс-формы.

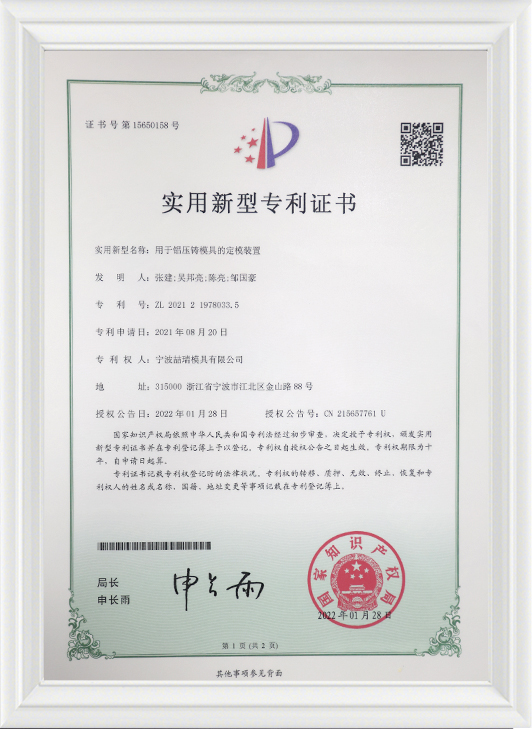

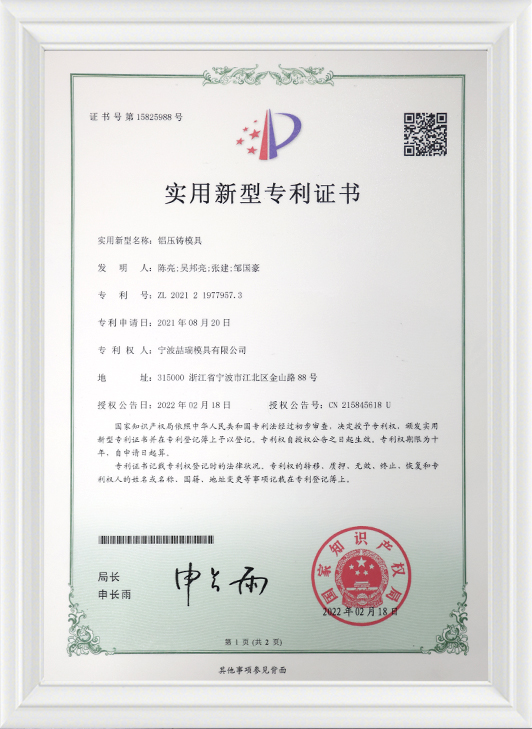

Участие Ningbo NKT Tooling Co., Ltd. в области аккумуляторных форм

Компания Ningbo NKT Tooling Co., Ltd. занимается разработкой и производством форм из алюминиевых, магниевых и цинковых сплавов с 2009 года и постепенно накопила больше опыта в области литья под давлением корпусов аккумуляторов новой энергии. Опираясь на свои современные производственные предприятия площадью 6000 квадратных метров и техническую команду из более чем 80 человек, NKT Tooling может ежегодно производить сотни комплектов высокоточных форм для аккумуляторных систем, обслуживая клиентов в различных отраслях, таких как автомобили, оборудование для хранения энергии и промышленные энергосистемы, а также может предоставлять предложения по структурной оптимизации и решения для литья под давлением в соответствии с различными требованиями применения.

Типичная структура применения аккумуляторных форм для литья под давлением

Этот тип пресс-формы часто используется для изготовления ключевых конструктивных деталей, таких как корпуса силовых аккумуляторов, кронштейны модулей, охлаждающие опорные пластины и торцевые пластины для подключения аккумуляторов. Эти структурные детали часто имеют такие характеристики, как большие различия в толщине стенок, множество структурных ребер и сложные интерфейсы сборки, что предъявляет высокие требования к системе литников формы, методу вытяжки, схеме охлаждения и т. д. Например, встроенный корпус аккумуляторного блока требует, чтобы форма имела как возможности формования большой площади, так и хорошие возможности управления потоком заполнения.

Влияние материалов и процессов на характеристики пресс-формы

Формы для литья под давлением аккумуляторной серии в основном изготавливаются из высокопрочной стали для горячей обработки, такой как H13 и 8407, чтобы справиться с тепловым ударом и проблемами износа, вызванными алюминиевыми и магниевыми сплавами в процессе литья под давлением. Что касается технологии обработки, то для увеличения срока службы формы и точности деталей, отлитых под давлением, при изготовлении формы необходимо пройти несколько термических обработок, упрочнение поверхности (например, азотирование, PVD-покрытие) и прецизионную обработку на станке с ЧПУ. NKT Tooling оснащена несколькими высокоскоростными обрабатывающими центрами и оборудованием для термообработки в этих звеньях, чтобы гарантировать, что структура и производительность пресс-формы соответствуют требованиям производственной линии литья под давлением.

Вспомогательная роль форм в безопасности и работе новых энергетических батарей.

К силовой аккумуляторной системе предъявляются высокие требования по безопасности и терморегуляции. Качество формования формы напрямую влияет на герметичность, структурную целостность и способность рассеивания тепла отлитых под давлением деталей. Пресс-форма с оптимизированной структурой, научным каналом потока и плавным выпуском может уменьшить внутренние поры, проблемы холодного закрытия и деформации продукта, тем самым повышая безопасность и срок службы аккумуляторного модуля. Эта косвенная поддержка является одной из ролей, которую нельзя игнорировать в новой энергетической отрасли.

Тенденция устойчивого применения аккумуляторных форм

По мере того как новая энергетическая отрасль движется к стандартизации и интеграции, аккумуляторные формы для литья под давлением также постепенно развиваются в направлении «многополости», «модуляризации» и «удобной смены форм». Некоторые клиенты начали выдвигать такие требования, как быстрая смена пресс-форм, онлайн-обнаружение и автоматическая отладка, что побуждает компании-производители пресс-форм постоянно оптимизировать структурное проектирование и методы обработки. NKT Tooling также повышает оперативность реакции продукции с помощью программного обеспечения для цифрового проектирования и инструментов моделирования, чтобы предоставить клиентам более эффективные решения для пресс-форм.

Как определить, нуждается ли аккумуляторная форма для литья под давлением в регулярном обслуживании или замене деталей?

Наблюдать, появляются ли усталостные трещины на поверхности формы.

Аккумуляторные формы для литья под давлением длительное время эксплуатируются в условиях высоких температур и высокого давления, на их поверхности склонны появляться термоусталостные трещины. Эти трещины в основном развиваются постепенно по поверхности полости формы или по краю разделяющей поверхности. Вначале их трудно обнаружить невооруженным глазом, но как только они углубляются, они легко влияют на качество литья под давлением. Когда обнаруживается, что форма имеет крошечные трещины на поверхности литья под давлением в процессе производства или наблюдаются линии трещин после разборки формы, необходимо своевременно проводить техническое обслуживание, чтобы предотвратить расширение трещин до такой степени, что они не могут быть отремонтированы.

Проверьте изменения стабильности размеров литого изделия.

Износ пресс-формы или ослабление механизма позиционирования могут привести к отклонениям размеров при литье под давлением, особенно для конструктивных деталей, таких как корпуса аккумуляторов, которые требуют высокой точности согласования. Любая небольшая ошибка может повлиять на сборку. В обычном производственном процессе, если обнаруживается, что допуск на размер литья под давлением постепенно приближается к границе или консистенция различных партий продукции снижается, это означает, что ключевые компоненты, такие как штифты для позиционирования формы, направляющие стойки и стержни, могут быть изношены, и следует вовремя проверить, нуждаются ли они в ремонте или замене.

Определите, свободна ли система выпуска пресс-формы.

Выпускная канавка и выпускное отверстие являются важными вспомогательными структурами в форме, которые определяют, можно ли вовремя выпустить газ из полости формы. Если выхлопная система заблокирована углеродистыми отложениями и остатками металла, это приведет к появлению таких дефектов, как поры и холодные замыкания в отливках. Регулярно наблюдайте, имеют ли отливки под давлением частые дефекты пор, которые можно использовать в качестве основы для принятия решения о необходимости очистки системы выпуска отливок формы. Кроме того, если выпускная канавка формы имеет шероховатость или разрушение, ее также необходимо отполировать или отремонтировать.

Мониторинг снижения эффективности системы охлаждения пресс-формы

В аккумуляторных формах для литья под давлением в основном используются внутренние контуры охлаждающей воды для контроля температуры, чтобы поддерживать стабильную температуру формования и продлевать срок службы формы. Если в системе охлаждения возникают такие проблемы, как засорение окалиной, старение трубопровода или утечка, это приведет к неравномерному охлаждению, вызывающему деформацию литья под давлением или чрезмерное локальное повышение температуры формы. Путем регулярного измерения температуры анализируйте, является ли распределение температуры в различных частях формы ненормальным, и определите, необходимо ли обслуживать или заменять систему охлаждения.

Проверьте, не застряли ли движущиеся части формы.

Обычными движущимися частями в кассетных формах являются ползунки стержня, толкатели, выталкиватели и т. д. Эти конструкции многократно срабатывают каждый раз, когда форма открывается и закрывается, и они склонны к износу или недостаточной смазке. Если движение не будет плавным, это может вызвать такие проблемы, как застревание формы, отклонение формы и плохой выброс. Операторы должны обращать внимание на то, часто ли в процессе литья под давлением происходят неполный выброс и медленный возврат ползуна, и своевременно проверять направляющие, ограничительные механизмы, пружины и другие детали.

Регулярно отслеживайте цикл производства и использования, а также срок службы пресс-формы.

В начале проектирования каждый комплект аккумуляторных форм для литья под давлением будет иметь установленный теоретический срок службы, обычно основанный на времени производства пресс-форм, например, 100 000 форм, 150 000 форм и т. д. По мере увеличения количества периодов производства тепловая нагрузка пресс-формы накапливается, и структурная усталость неизбежна. Поэтому компания Ningbo NKT Tooling Co., Ltd. обычно рекомендует клиентам создать учетную запись использования пресс-формы, регулярно проверять совокупное время использования пресс-формы и заранее оценивать, требуется ли общий ремонт или замена деталей при приближении к верхнему пределу использования.

Используйте профессиональные методы тестирования для определения внутреннего износа.

Некоторые места износа формы (например, дно глубокой полости и дно стержня) трудно наблюдать непосредственно при ежедневном использовании. В настоящее время для обнаружения можно использовать такое оборудование, как трехкоординатный измерительный прибор, лазерный сканер или промышленный эндоскоп, для анализа таких параметров, как глубина износа полости формы и изменения концентричности, чтобы определить, требуется ли повторная обработка или замена изношенных деталей. Ningbo NKT Tooling Co., Ltd. также предоставляет соответствующую техническую поддержку и предложения по периодическим проверкам после доставки формы клиенту, чтобы помочь клиентам продлить срок службы формы.

Раннее предупреждение об аномальных явлениях на поверхности деталей, отлитых под давлением.

Когда форма частично повреждена, изношена или плохо собрана, детали, отлитые под давлением, часто имеют ненормальные заусенцы, заусенцы, деформацию, царапины на поверхности и другие проблемы. В частности, к конструктивным деталям, таким как корпуса аккумуляторов, предъявляются высокие требования к внешнему виду, а незначительные дефекты в деталях, отлитых под давлением, следует использовать в качестве первого сигнала для обслуживания пресс-формы. Его можно объединить с данными, полученными от отдела контроля качества, в качестве дополнительной основы для оценки состояния здоровья плесени.

Разработайте систематический план обслуживания пресс-формы.

Регулярное техническое обслуживание является важным способом обеспечения работоспособности аккумуляторных форм для литья под давлением. Обычно он включает в себя такие этапы, как очистка полости формы, проверка принадлежностей, смазка механизмов скольжения, затягивание соединителей и полировка поверхности извлечения из формы. Ningbo NKT Tooling Co., Ltd. рекомендует клиентам разрабатывать различные уровни содержания технического обслуживания на ежедневной, еженедельной и ежемесячной основе в зависимости от сложности конструкции пресс-формы и частоты использования, чтобы гарантировать, что пресс-форма всегда находится в стабильном состоянии, и снизить риск остановки производства из-за внезапных сбоев.