Каковы технические различия между моторными формами для литья под давлением и обычными формами для литья под давлением?

Различия в применяемых типах компонентов

Моторные формы для литья под давлением в основном используются для формования корпусов двигателей, торцевых крышек, роторов и других деталей конструкции, к которым предъявляются более высокие требования к точности размеров, структуре рассеивания тепла, соосности и т. д. Напротив, обычные формы для литья под давлением соответствуют более широкому спектру продуктов, таких как корпуса ламп, аппаратные аксессуары, детали бытовой техники и т. д., с относительно разрозненными функциональными требованиями и техническими трудностями.

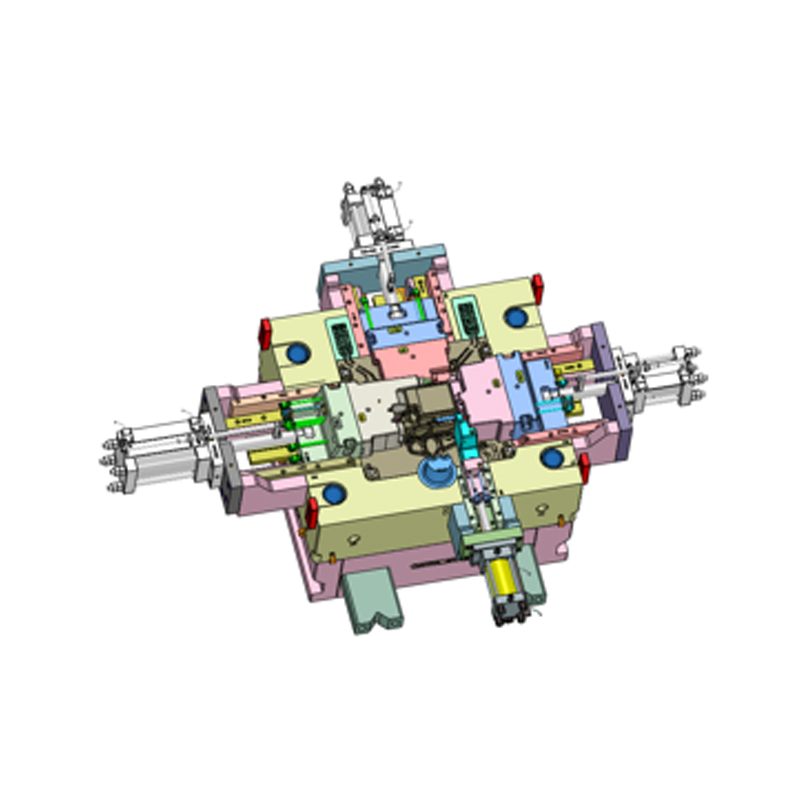

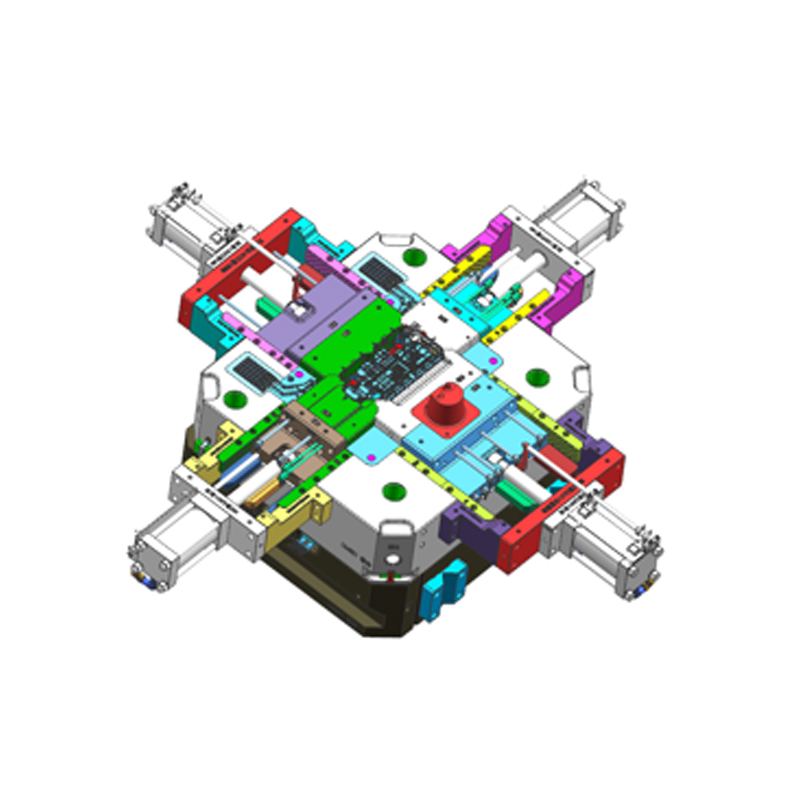

Различия в конструкции пресс-формы

Компания Ningbo NKT Tooling Co., Ltd. уделяет больше внимания симметрии полости формы, точности разделяющей поверхности и контролю концентричности формы при проектировании форм для литья под давлением двигателя, чтобы удовлетворить требования динамического баланса во время работы двигателя. При проектировании конструкции обычных форм для литья под давлением учитываются более общие параметры, такие как возможность формования формы и эффективность извлечения из формы. В некоторых сложных конструкциях используется активное вытягивание сердечника, и технический допуск больше.

Различия в конструкции управления температурным режимом

Формы для двигателей обычно включают в себя несколько наборов охлаждающих каналов для обеспечения контроля температуры ключевых частей деталей, отлитых под давлением. Поскольку корпус двигателя в основном представляет собой конструкцию с толстыми стенками, неравномерное распределение тепла может легко вызвать внутреннюю усадку и деформацию. Поэтому компания Ningbo NKT Tooling Co., Ltd. оптимизирует схему охлаждения в соответствии с моделированием теплового поля. Большинство обычных форм для литья под давлением относительно просты по конструкции отвода тепла, в основном основаны на базовых контурах охлаждения, а порог технологии терморегулирования относительно низок.

Требования к точности и стабильности пресс-формы

Пресс-формы для литья под давлением двигателя имеют очень строгий контроль над припуском на постобработку изделия, поскольку при сборке двигателя необходимо обеспечить герметичность корпуса, статора и ротора. Пресс-форма должна иметь высокую повторяемость, чтобы избежать отклонения размеров между партиями. Хотя обычные формы для литья под давлением предъявляют требования к постоянству размеров, они не ориентированы на строгий контроль таких характеристик, как разница в толщине корпуса и округлость внутренней полости, как в двигателях.

Различия в технологичности сплавов

Компания Ningbo NKT Tooling Co., Ltd. часто использует литье под давлением высокопрочных алюминиевых или магниевых сплавов при проектировании пресс-форм двигателя. Эти материалы имеют высокие температуры формования, а формы должны иметь хорошие характеристики термической усталости и коррозионную стойкость. Напротив, обычные формы для литья под давлением имеют более широкий спектр применения, а материалы низкого давления, такие как сплавы цинка и низкотемпературные алюминиевые сплавы, также более распространены, а требования к материалам форм относительно свободны.

Различные стратегии срока службы и технического обслуживания

Поскольку продукты, используемые в пресс-формах для литья под давлением, часто приходится производить в больших количествах, ключевым фактором становится срок службы пресс-формы. Ningbo NKT Tooling Co., Ltd. обычно использует предварительно закаленную или термообработанную сталь и сотрудничает с методами упрочнения поверхности, такими как азотирование и лазерная закалка, чтобы продлить цикл эксплуатации пресс-формы. Обычные формы для литья под давлением используются во многих сценариях малыми и средними партиями, а требования к сроку службы и частоте технического обслуживания ниже, чем у форм для конкретных двигателей.

Различные требования к оборудованию для подбора пресс-форм

Моторные формы для литья под давлением часто оснащаются высокотоннажными и высокоавтоматизированными машинами для литья под давлением, что позволяет улучшить ритм производства и стабильность формования. Пресс-форма должна иметь резервные интерфейсы, соответствующие механизму вытягивания стержня, системе распылительного охлаждения, автоматическому манипулятору захвата и т. д. Большинство обычных форм для литья под давлением можно адаптировать к стандартизированному оборудованию без большого количества автоматических вспомогательных средств и иметь более широкую адаптируемость.

Различия в структуре затрат и цикле доставки

Из-за сложной структуры, высокой точности процесса и строгих требований к стали для пресс-форм производственный цикл моторных форм для литья под давлением обычно длиннее, чем у обычных форм для литья под давлением, а стоимость также выше. Ningbo NKT Tooling Co., Ltd. необходимо инвестировать больше ресурсов для проектирования, анализа моделирования и нескольких раундов пробной корректировки пресс-форм при разработке пресс-форм для двигателей. Процесс разработки обычных форм для литья под давлением относительно упрощен, а цикл и стоимость более гибкие.

Как определить, нуждается ли форма для литья под давлением двигателя в ремонте или замене?

Проверка стабильности качества отливок под давлением

Основная задача формы для литья под давлением двигателя заключается в массовом производстве таких деталей, как корпуса и торцевые крышки, с определенной точностью и структурными требованиями. Когда обнаруживается, что отливки под давлением часто имеют заусенцы, заусенцы, усадочные отверстия, поры, отклонения размеров и т. д., это может указывать на то, что форма частично изношена, увеличен посадочный зазор или неисправна система охлаждения. Ningbo NKT Tooling Co., Ltd. обычно фиксирует тенденцию этих изменений качества посредством регулярного отбора проб. При возникновении постоянного отклонения следует рассмотреть возможность ремонта или замены части конструкции пресс-формы.

Достигает ли срок службы пресс-формы проектного верхнего предела

Перед запуском в производство каждый комплект пресс-форм будет оцениваться срок службы с учетом используемой стали, типа сплава для литья под давлением, системы охлаждения и производственного ритма. Например, расчетный срок службы форм из высокопрочных алюминиевых сплавов обычно составляет от 80 000 до 150 000 форм. Ningbo NKT Tooling Co., Ltd. создает файлы использования пресс-форм, записывает данные пресс-форм и устанавливает значения предупреждений. Когда совокупное время литья формы близко к расчетному сроку службы, даже если изделие временно находится в нормальном состоянии, следует начать комплексную оценку, чтобы заранее определить, достигло ли оно узла замены.

Деформирована или треснута основная структура формы.

Из-за высокой температуры и высокого давления форма двигателя для литья под давлением склонна к накоплению напряжений в полости формы, ползуне, направляющей колонне, разделительной поверхности и других деталях после длительной эксплуатации, что приводит к образованию трещин, углов разрушения, термическому усталостному отслаиванию и другим проблемам. В частности, если полость ротора или конструкция позиционирования осевого центра деформируются, это напрямую повлияет на производительность сборки двигателя. Ningbo NKT Tooling Co., Ltd. обычно использует магнитопорошковый контроль, флуоресцентный контроль или визуальный осмотр после разборки формы, чтобы определить, является ли структура ненормальной. При обнаружении расширения трещины или неплотной посадки уплотнения рекомендуется отремонтировать или заменить поврежденные детали.

Нормально ли работает система охлаждения и выхлопа

Блокировка контура охлаждения внутри формы или отложение нагара в вытяжной канавке приведет к неравномерному распределению температуры формы, прилипанию при литье под давлением и увеличению хладоизоляции магистралей. Аномальная температура плесени также может сократить срок службы местных плесеней. Ningbo NKT Tooling Co., Ltd. будет регулярно очищать и проверять канал охлаждения формы, а также проверять, не засорена ли выпускная канавка и не требуется ли ее повторная обработка или регулировка. Если обнаружится, что эффективность охлаждения значительно снижена, а эффект обслуживания не идеален, следует рассмотреть возможность замены компонентов охлаждения или даже переделки корпуса пресс-формы.

Влияет ли износ ключевых приспособлений на точность сборки?

При длительной эксплуатации пресс-формы изнашиваются высокочастотные движущиеся части, такие как ползуны, направляющие втулки, механизмы возврата и позиционирующие штифты. Увеличение посадочного зазора повлияет на точность закрытия формы, вызывая смещение полости и, таким образом, влияя на постоянство размеров изделия. Ningbo NKT Tooling Co., Ltd. использует датчики для определения допусков на посадку этих уязвимых частей во время регулярного технического обслуживания и при необходимости заменяет аксессуары или повторно подбирает всю форму. Если после замены точность сборки не может быть восстановлена, разумнее заменить всю форму.

Могут ли результаты испытаний пресс-формы восстановить точность конструкции?

После ремонта формы компания часто организует испытание формы, чтобы проверить эффект ремонта. Если изделие по-прежнему не соответствует требованиям к размерам или качество нестабильно, это означает, что повреждение плесени достигло критического состояния. В это время высок риск продолжения употребления. Ningbo NKT Tooling Co., Ltd. проведет оценку на основе сложности конструкции пресс-формы, стоимости обслуживания и последующего объема заказа. Если стоимость ремонта низкая, рекомендуется сразу заменить новую форму.

Продолжает ли увеличиваться частота обслуживания пресс-формы

Когда пресс-форма часто выходит из строя за короткий период времени, цикл технического обслуживания сокращается, а затраты на техническое обслуживание растут, это означает, что стабильность конструкции пресс-формы снизилась. Частые простои не только влияют на производственную мощность, но и легко вызывают колебания качества партий. Ningbo NKT Tooling Co., Ltd. рекомендует, чтобы после перехода на этап высокочастотного технического обслуживания заранее планировалась подготовка альтернативных форм, а старые формы постепенно выводились из эксплуатации в соответствии с производственным планом.